¿Qué es el picking y qué es el packing? Definiciones claras con ejemplos

Picking es la preparación de pedidos: localizar, extraer y consolidar las unidades de producto (SKUs) que un pedido necesita. Implica desplazamientos, lectura de códigos (lector, RFID o móvil), verificación y, muchas veces, una consolidación intermedia antes del empaquetado. Packing es el acondicionamiento/embalaje de esos artículos: selección del contenedor, protección, documentación (albarán/etiqueta), pesaje/peso volumétrico y control de calidad final antes de expedición.

En la práctica, el picking vive “en el pasillo” y el packing “en la mesa”. El primero consume la mayor parte del tiempo por movimientos; el segundo concentra decisiones de empaque que afectan coste y satisfacción del cliente (daños, presentación, errores de documentación).

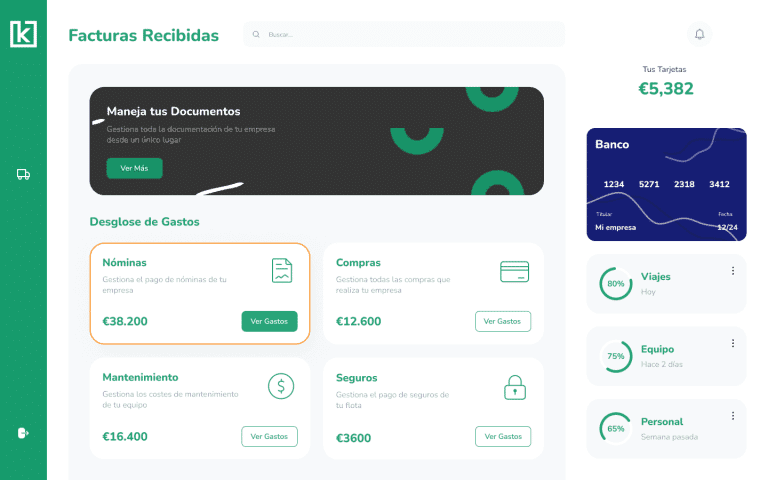

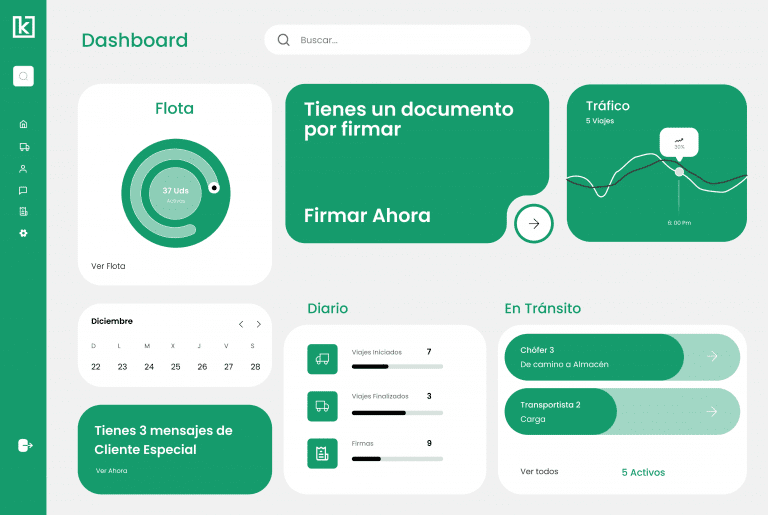

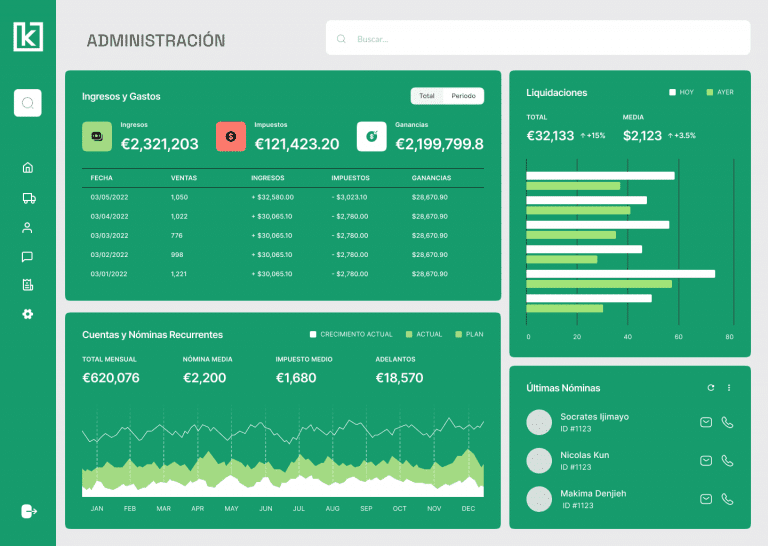

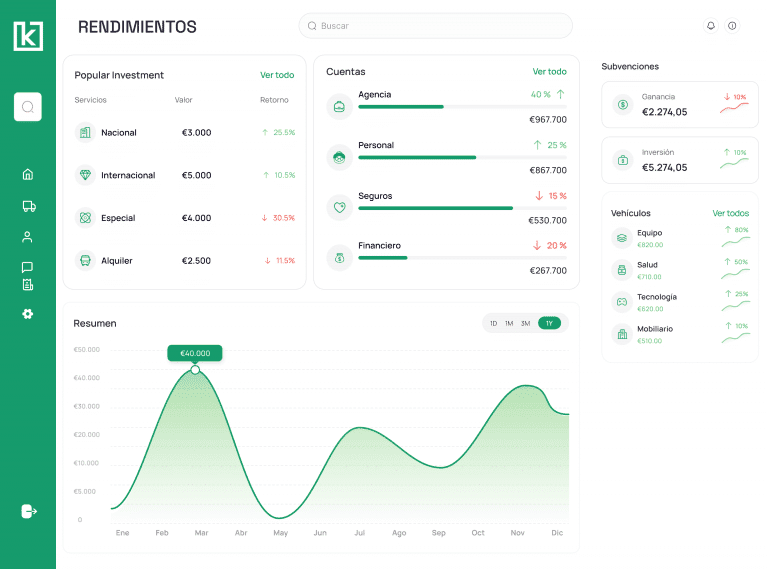

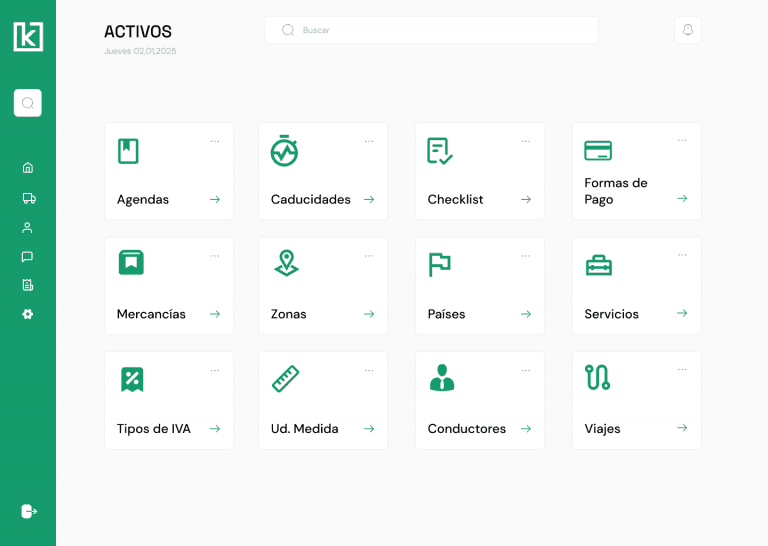

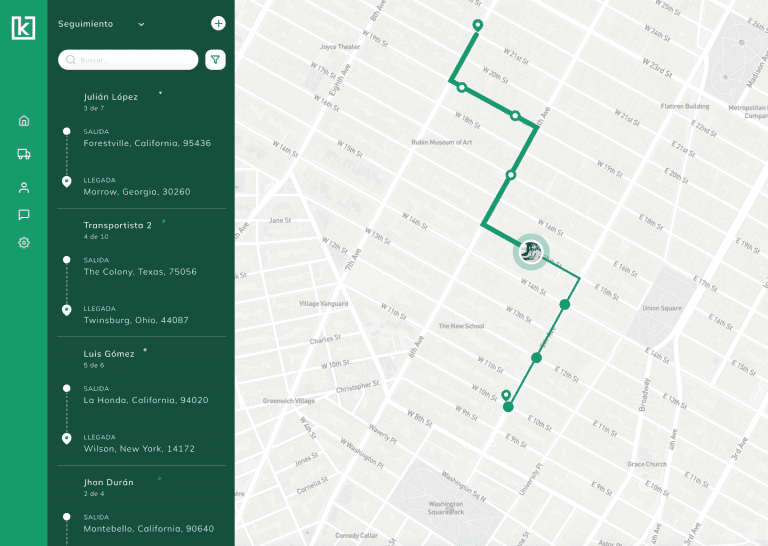

En nuestro caso, con Kaleidotrans empezamos por visualizar el panel de rendimiento del almacén: si hay picos de tiempo de ciclo de pedido (Order Cycle Time) que crecen a última hora, sé que el cuello de botella está probablemente en picking; si el tiempo medio de embalaje por pedido se dispara, miramos estaciones de packing (materiales, layout, secuencia).

Ejemplo simple: un e-commerce con 2.000 líneas/día. Si el 70% de los minutos está en desplazamientos de picking y el 30% en packing, cualquier mejora de ruta (zoning, slotting) suele rendir más que cambiar el tipo de caja… salvo que los daños/devoluciones por mal embalaje estén comiéndose el margen. Por eso medimos ambos mundos.

Ideas clave

- Picking = velocidad y precisión al recolectar

- Packing = elección del embalaje correcto + documentación perfecta

- Ambos comparten responsabilidad sobre el error de pedido

Diferencias clave en la práctica (y dónde se solapan)

La diferencia teórica es trivial; la operativa no tanto:

Entrada/salida de información

Picking se guía por listas o dispositivos (voz/luz) y prioriza ruta + secuencia.

Packing se guía por reglas (matriz de cajas, fragilidad, volumétrico) y prioriza elección + control.

Tipos de error

Picking: ítem incorrecto, cantidad incorrecta, omisión.

Packing: caja inadecuada, protección insuficiente, etiqueta mal posicionada, documentación incompleta.

Impacto en costes

Picking pega en mano de obra y productividad (UPH, líneas/hora).

Packing pega en transporte (dimensional), material y daños.

Dónde se solapan

En la verificación: muchos equipos mueven un control de calidad al inicio del packing, pero si el picking llega “sucio” (con errores), el packing se vuelve re-trabajo.

En consolidación: métodos como pick-to-box difuminan la frontera (se recoge directamente sobre la caja final).

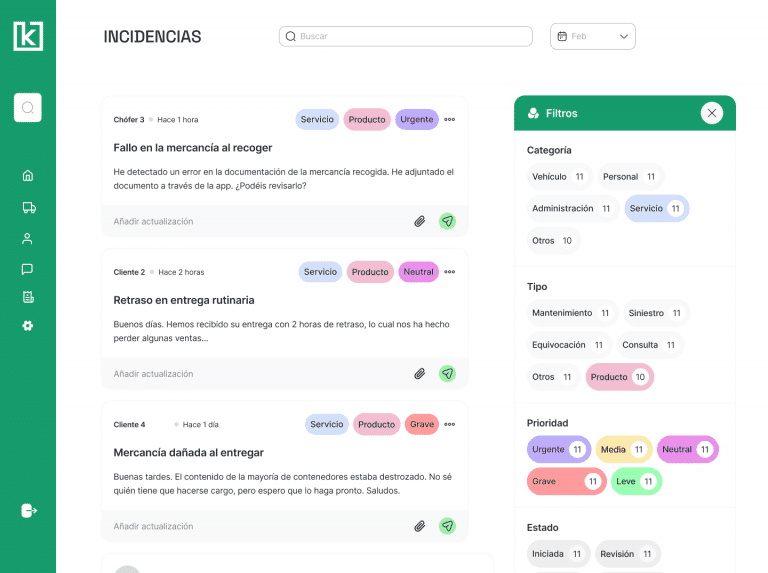

Cuando trabajamos con clientes en Kaleidotrans, suelo comparar escenarios: mismo turno, misma demanda, cambiando solo la política de consolidación. Si la tasa de retrabajo en packing ≥2% indica que hay problemas de precisión aguas arriba o reglas de caja mal definidas. A veces resolver “un problema de packing” exige reorganizar el picking (slotting ABC, rutas S-shape vs return, etc.).

Métodos de picking: por pedido, por lotes, por olas y por zonas (cuándo conviene cada uno)

1. Picking por pedido (discreto)

- Ideal cuando el volumen es bajo/medio y hay alta variabilidad por pedido

- Ventaja: simple, menos consolidación.

- Reto: muchos viajes por línea.

2. Batch picking (por lotes)

- Junta líneas iguales de pedidos distintos para reducir desplazamientos.

- Requiere clasificación posterior (put-to-wall, carros con compartimentos).

- Funciona bien con SKUs de alta rotación.

3. Wave picking (por olas)

- Ejecuta “ventanas” con corte por transportista, zona de envío o hora límite.

- Coordina con packing/expedición para cumplir cut-offs.

4. Zone picking (por zonas)

- Cada preparador atiende una zona; el pedido “viaja” por zonas o se consolida al final.

- Reduce caminatas y especializa conocimiento.

5. Tecnologías de soporte

- Pick-to-light y voice picking reducen errores y aceleran.

- Pick-to-box: recoges directamente en la caja final; menos toques, más atención a reglas de caja.

Estaciones y materiales de packing: diseño, ergonomía y control de calidad

Una estación de packing eficiente resuelve tres cosas: flujo, decisión y calidad.

Diseño (layout y flujo)

Entrada con contenedor intermedio (tote/carro), superficie limpia, alcances < 50 cm para reducir micro-movimientos.

Zonas: selección de caja, protección, documentación, cierre/etiquetado, pesaje.

Elementos: dispensadores de cajas/bolsas, relleno (papel, air pillows), precinto, impresora de etiquetas, báscula y, si aplica, volumétrico.

Decisión (reglas de caja y volumétrico)

Define una matriz de embalaje: por familia de producto, fragilidad y combinabilidad.

Calcula peso volumétrico (p. ej., L×A×H / divisor del transportista) y fuerza la caja mínima que cumpla requisitos.

Etiquetado: posición estándar para lectura rápida; integra código de barras/QR.

Calidad (control y evidencias)

Check de contenido (escaneo final), foto opcional, sellado.

Indicadores: tiempo de embalaje por pedido, % rework, daños/devoluciones por embalaje.

KPIs esenciales de picking y packing para decidir (productividad, errores, lead time, coste)

Productividad

- Líneas/hora por picker (LPH) = líneas preparadas / horas de picking.

- UPH (unidades/hora): útil cuando hay mucha línea de 1 unidad.

Calidad

- Tasa de error de picking = pedidos con error de preparación / pedidos totales.

- % rework en packing = pedidos que reabres / pedidos totales.

Servicio

- Order Cycle Time = fin de pedido – inicio de preparación (picking + packing + espera).

- OTD (On-Time Dispatch) = pedidos que salen en su cut-off / pedidos con cut-off.

Coste

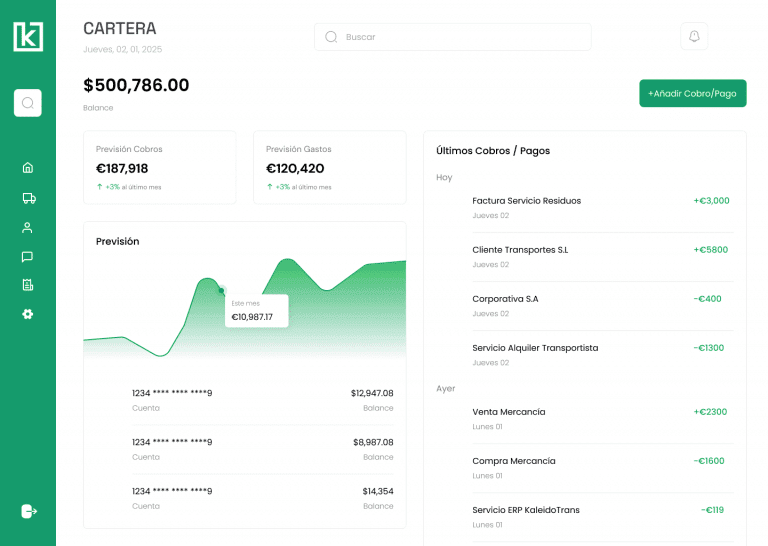

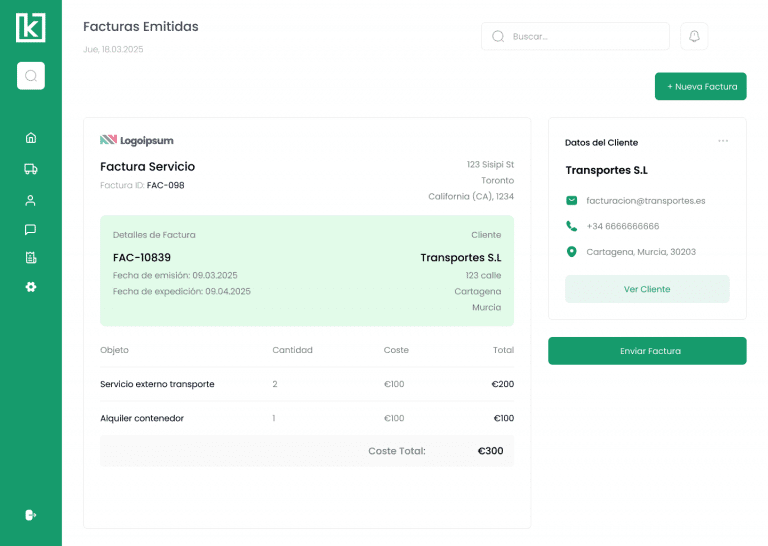

- Coste por pedido = (HH picking + HH packing + material + sobrecoste dimensional) / pedidos.

- Sobrecoste dimensional = (precio facturado por volumétrico – precio por peso real) agregado.

Calidad de embalaje

- Daños en tránsito = pedidos con incidencia / pedidos entregados.

En Kaleidotrans medimos estos KPIs por turno, zona, método y transportista. Si la LPH sube pero el rework también, seguramente el nuevo método fuerza consolidaciones confusas. Si el Order Cycle Time es volátil, hay colas en packing: quizá falta una mesa en horas pico o sobran formatos de caja que complican la decisión.

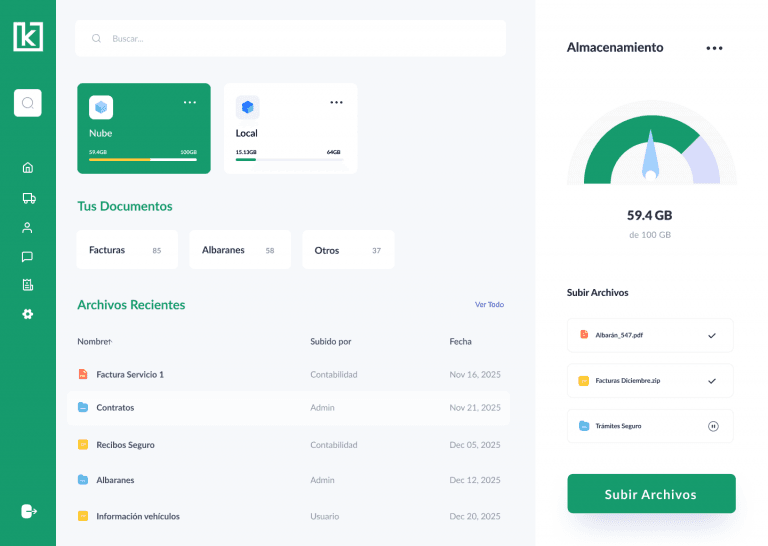

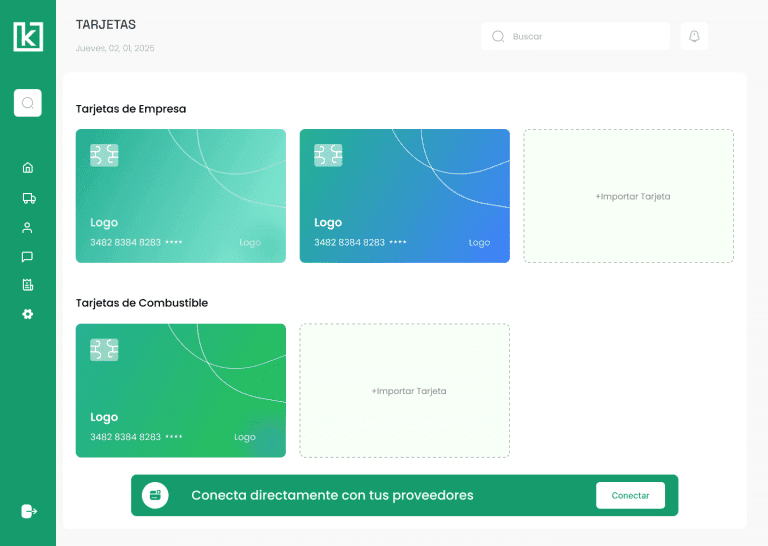

Por esto, es crucial disponer de un software de gestión de almacén logístico, ya sea para gestionar pedidos de clienteso si se trata de un taller propio.

De los datos a la acción: cómo elegir el método que mejor resultado te da

Nuestro proceso, paso a paso:

Fotografía actual

2 semanas de datos limpios por turno y método vigente.

KPIs base: LPH, error de picking, tiempo de embalaje, rework, OTD, coste por pedido.

Hipótesis

“Batch reducirá km en SKUs A y B”; “Wave estabilizará cut-offs de paquetería”.

Prueba A/B operativa

Mantén un grupo control (método actual) y un grupo test (nuevo método) en slots horarios comparables.

Criterios de éxito

+10–15% en LPH sin empeorar error/rework;

−8–12% en tiempo medio de embalaje sin daños adicionales;

OTD igual o mejor.

Decisión

Si el test gana en 2 de 3 dimensiones (productividad, calidad, servicio) y coste acompaña, adoptamos. Si no, iteramos.

Errores comunes y cómo evitarlos (checklist rápido)

- Mezclar demasiados métodos a la vez (cada turno hace uno). Resultado: caos de consolidación.

- No estandarizar cajas/materiales → decisiones lentas y sobrecoste dimensional.

- Carecer de verificación al entrar a packing → rework y devoluciones.

- KPIs sin grano (solo diario) → no ves el cuello de botella por hora.

- No documentar layovers (esperas) entre picking y packing → falsa percepción de “lento”.

Paso a paso para optimizar tu operación (hoja de ruta de 30–60–90 días)

Día 0–30 (Higiene y visibilidad)

- Definir KPIs mínimos y panel por turno.

- Estandarizar matriz de caja (máx. 6 formatos).

- Auditoría de slotting ABC y rutas.

- Verificación en entrada a packing con escaneo final.

Día 31–60 (Pruebas controladas)

- Test A/B: batch vs discreto o wave según tus cut-offs.

- Probar pick-to-light o voz en zona de alta rotación.

- Ajustar reglas volumétricas con datos de transporte reales (TMS).

Día 61–90 (Estandarización y escalado)

- Consolidar método ganador y documentarlo.

- Balancear dotación entre picking/packing por curvas de demanda.

- Preparar caso de automatización si el ROI supera tu hurdle rate.

Conclusión

Picking y packing no son dos islas: son un sistema donde rutas, reglas de caja y cut-offs se influyen mutuamente. Si mides bien (productividad, calidad, servicio y coste) y experimentas rápido, eliges la combinación que mejor resultado te da, no la “más popular”. En nuestra experiencia con Kaleidotrans, esa es la diferencia entre “ir más rápido” y ganar dinero de forma consistente.

Preguntas frecuentes

¿Qué método de picking elijo para muchos pedidos de 1 sola línea?

Discreto o pick-to-box con carros multi-compartimento. Si hay SKUs “estrella”, considera voz o luz.

¿Cuántos formatos de caja son ideales?

Entre 4 y 6 para el 90% de pedidos. El resto, casos especiales.

¿Qué KPI miro a diario sí o sí?

LPH, Order Cycle Time, % rework, OTD y daños.

¿Cuándo me compensa el batch?

Cuando hay coincidencia de líneas entre pedidos (>30%) y rutas repetitivas.